金剛石是一種卓越的材料,由于其獨特的性能,在各個領(lǐng)域都具有巨大的潛力。然而,盡管在過去幾十年里人們付出了大量努力,但要生產(chǎn)出大量符合要求的超薄金剛石膜以供廣泛使用,仍然頗具挑戰(zhàn)。在此,我們證明了使用膠帶進行邊緣暴露剝離是一種簡單、可擴展且可靠的制備超薄且可轉(zhuǎn)移的多晶金剛石膜的方法。作者的方法能夠大規(guī)模生產(chǎn)大面積(2 英寸晶圓)、超薄(亞微米厚度)、超平坦(亞納米表面粗糙度)和超柔性(可 360° 彎曲)的金剛石膜。這些高質(zhì)量的薄膜具有平坦的可加工表面,支持標(biāo)準(zhǔn)的微制造技術(shù),并且其超柔性使其能夠直接應(yīng)用于彈性應(yīng)變工程和形變傳感領(lǐng)域,而這對于厚膜來說是無法實現(xiàn)的。系統(tǒng)的實驗和理論研究表明,剝離薄膜的質(zhì)量取決于剝離角度和薄膜厚度,在最佳操作窗口內(nèi)能夠穩(wěn)定地制備出基本完好的金剛石膜。這種單步制備方法為大規(guī)模生產(chǎn)高品質(zhì)的金剛石膜開辟了新途徑,有望加速金剛石在電子、光子學(xué)及其他相關(guān)領(lǐng)域的商業(yè)化進程,推動金剛石時代的到來。

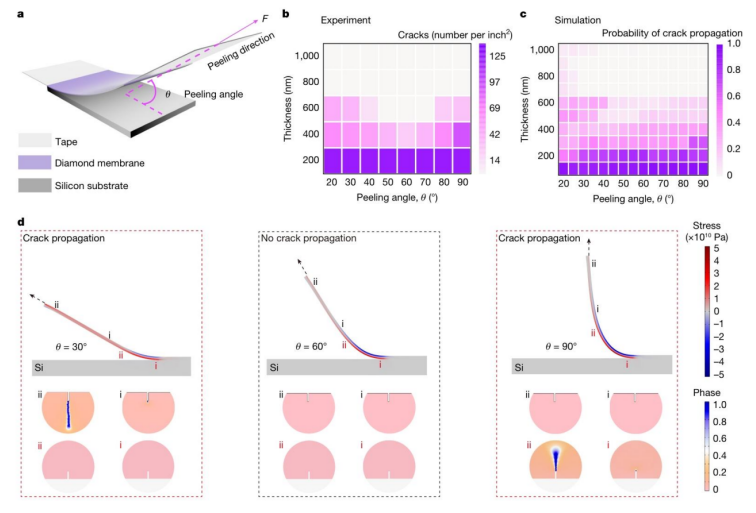

Fig 1.

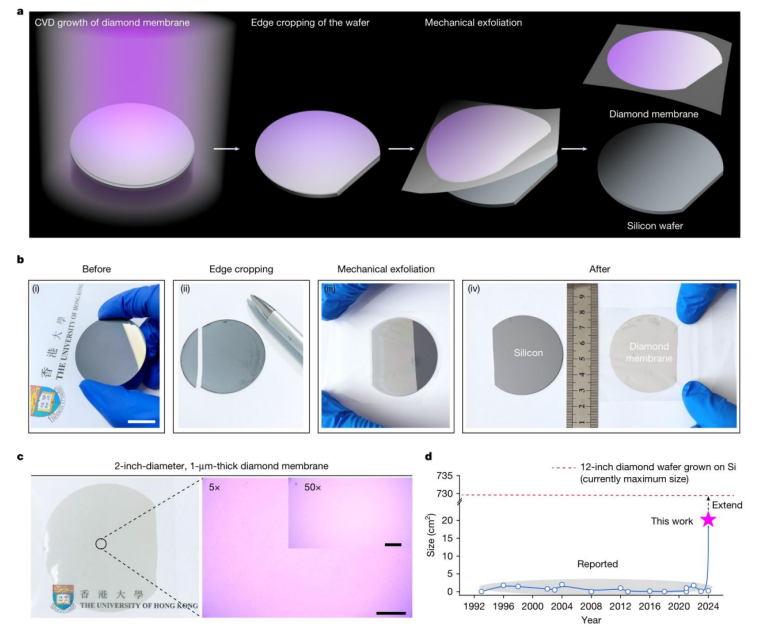

剝離晶圓級金剛石膜a:使用 3M 膠帶從硅生長襯底上剝離金剛石膜的邊緣暴露剝離示意圖。裁剪晶圓邊緣以方便剝離。

b:照片展示了在硅襯底上生長的約 1μm 厚、2 英寸寬的金剛石膜,(i)用劃片筆裁剪,(ii)然后用透明膠帶手工輕松干凈地剝離,(iii)所得的硅襯底無殘留,可重復(fù)使用,(iv)。比例尺為 2cm。

c:剝離的 2 英寸大小、1μm 厚金剛石膜的照片(左)和相應(yīng)的 5 倍和 50 倍放大光學(xué)圖像(右)。比例尺:主圖為 500μm,插圖為 50μm。

d:過去三十年報道的可轉(zhuǎn)移金剛石膜尺寸統(tǒng)計(灰色陰影區(qū)域)。請注意,作者的方法原則上可以擴展到 12 英寸的樣品(2021 年報道的市場上在硅片上生長的金剛石的最大尺寸。

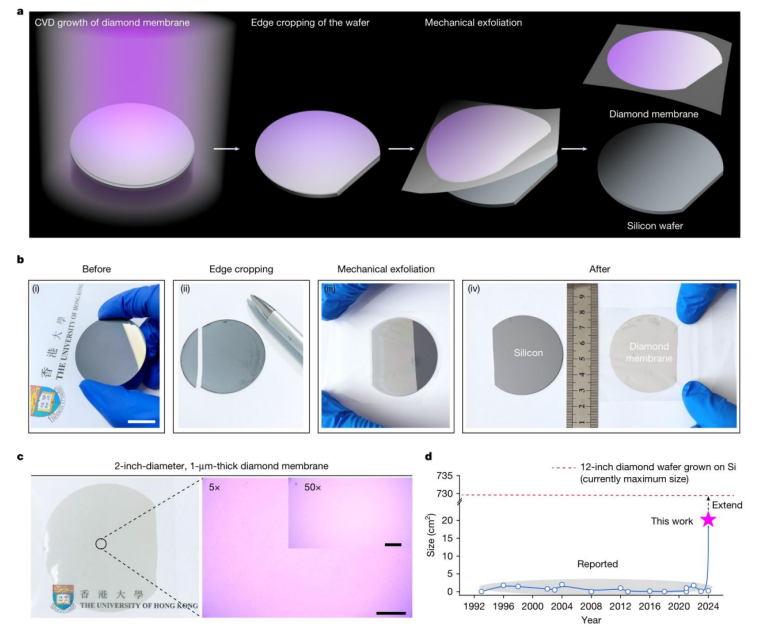

Fig 2.

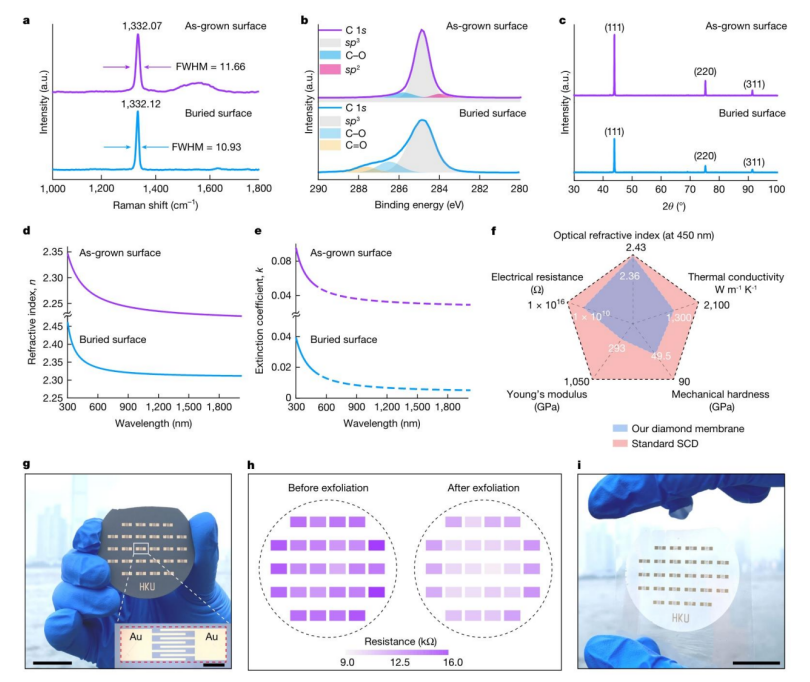

剝離金剛石膜的詳細(xì)表征a - c:剝離的 1μm 厚金剛石膜生長面(頂部)和掩埋面(底部)的拉曼光譜(a)、X 射線光電子能譜(b)和 X 射線衍射光譜(c)。

d, e:剝離的 1μm 厚金剛石膜的光學(xué)折射率(d)和消光系數(shù)(e)。

f:作者的金剛石膜(2 英寸,1μm 厚膜)與標(biāo)準(zhǔn)塊狀單晶金剛石(0.5×0.5×0.3mm,購自 Element Six)在不同方面的比較。請注意,所有表征均在金剛石膜的掩埋面上進行。

g:在硅襯底上生長的 2 英寸金剛石膜上制作的芯片陣列照片。插圖顯示了單個芯片圖案的放大光學(xué)圖像(紅色虛線框表示氫終止表面區(qū)域)。比例尺:主圖為 2cm,插圖為 1mm。

h:這些芯片陣列在生長面剝離前后的電阻變化。

i:從硅襯底上剝離后的 2 英寸金剛石膜上的芯片陣列照片。比例尺為 2cm。a.u. 為任意單位;FWHM 為半高寬。

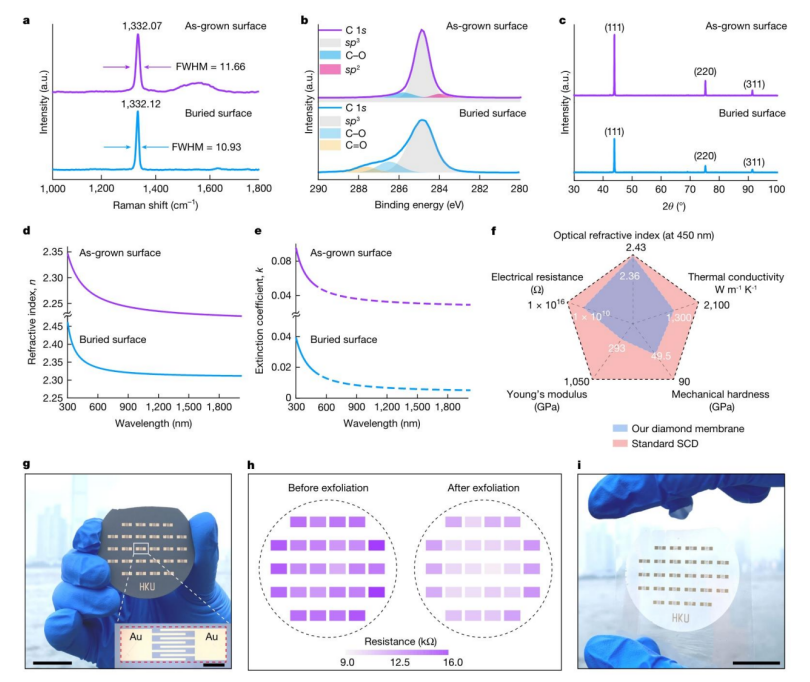

Fig 3.

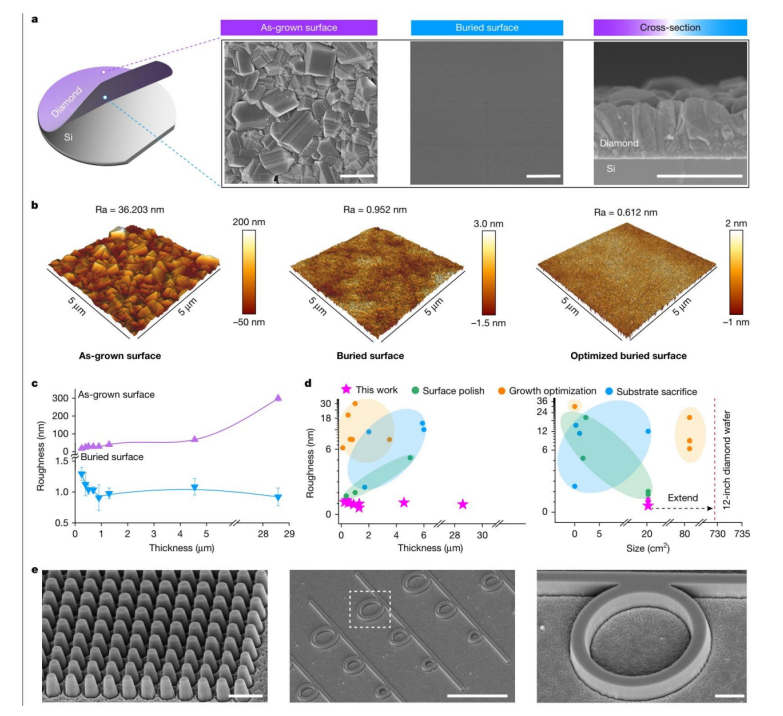

機械剝離金剛石膜的超平坦性a:約 1μm 厚金剛石膜生長面、掩埋面和橫截面的掃描電子顯微鏡圖像。比例尺為 1μm。

b:生長面、掩埋面和在更光滑硅襯底上生長的優(yōu)化掩埋面的原子力顯微鏡粗糙度輪廓。

c:不同厚度的膜(20μm×20μm 區(qū)域)生長面和掩埋面的平均粗糙度(Ra)。

d:獲得光滑金剛石膜的各種策略比較。我們的邊緣暴露剝離方法在所有膜厚度(左)和面積(右)上都產(chǎn)生了最光滑的表面。

e:在剝離的 1μm 厚金剛石膜掩埋面上制作的納米級圖案的掃描電子顯微鏡圖像。比例尺:左、右為 1μm,中間為 10μm。

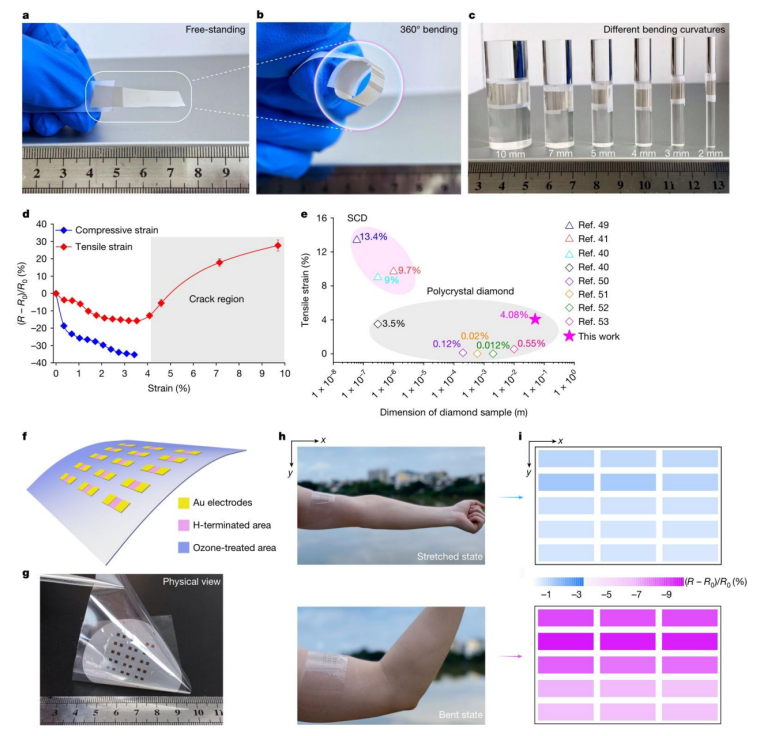

Fig 4

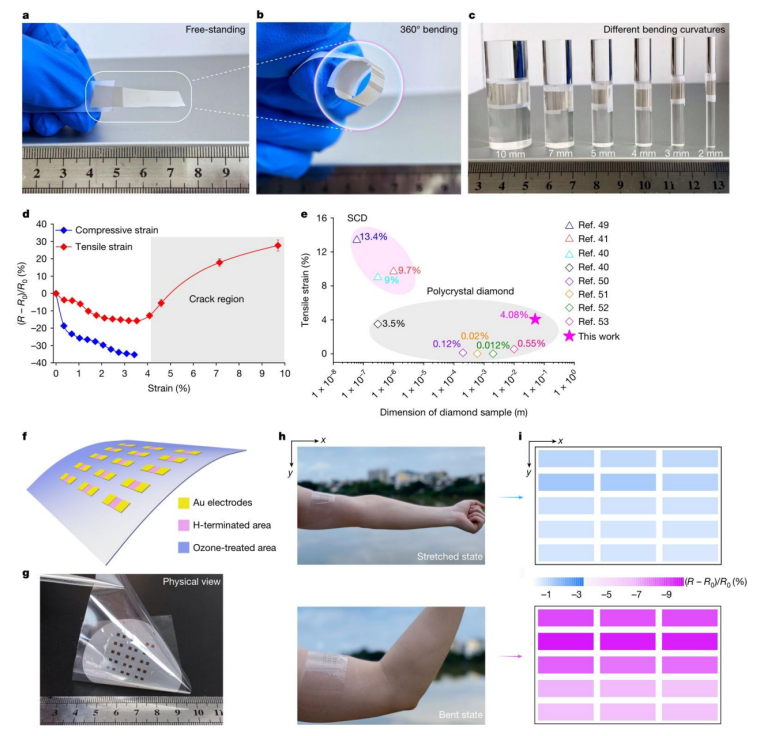

. 用于可穿戴電子應(yīng)用的柔性金剛石膜a - c:約 4μm 厚金剛石膜的照片,分別展示了其自支撐狀態(tài)(a)、360° 彎曲狀態(tài)(b)和纏繞在不同半徑圓柱體上的狀態(tài)(c)。

d:金剛石膜在不同拉伸(紅色)和壓縮(藍(lán)色)應(yīng)變下的電阻變化。灰色區(qū)域表示變形過程中微裂紋的出現(xiàn)。

e:單晶金剛石納米級樣品和多晶金剛石膜可承受的最大拉伸應(yīng)變比較。

f, g:在 2 英寸膜上制作并使用透明膠帶剝離的 5×3 金剛石應(yīng)變傳感器陣列的示意圖(f)和照片(g)。

h:應(yīng)變傳感器陣列在拉伸(頂部)和彎曲(底部)手臂上的照片。

i:對應(yīng)于圖 h 中拉伸和彎曲手臂的應(yīng)變傳感器陣列每個單元的電阻變化。

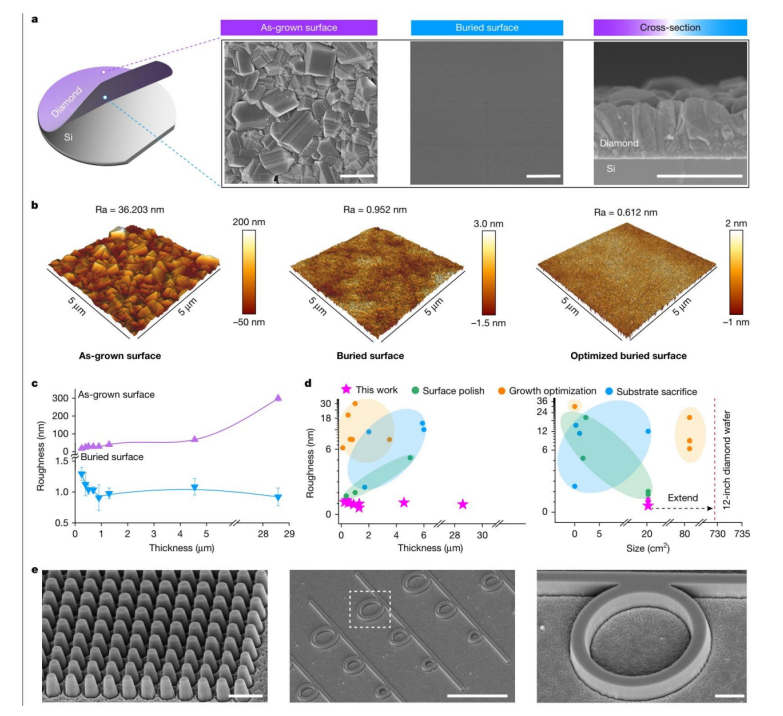

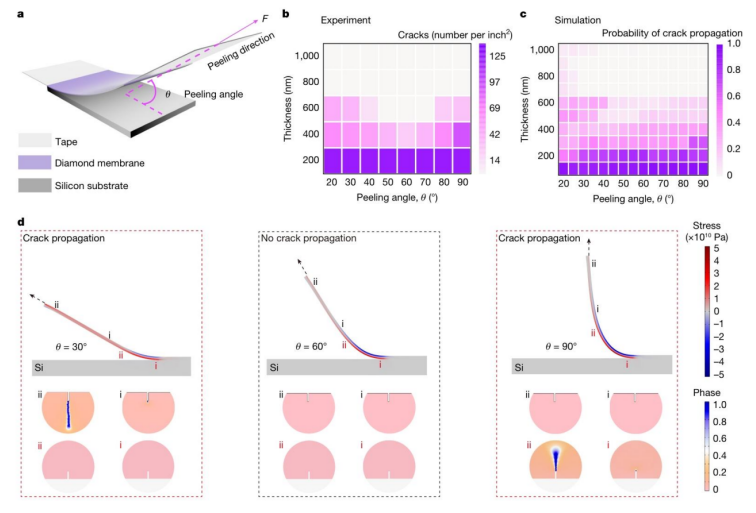

Fig 5.

影響機械剝離金剛石膜質(zhì)量的因素a:在剝離力 F 和剝離角度 θ 作用下,從襯底上剝離金剛石膜的示意圖。

b:在不同剝離角度下,從 1cm×1cm 晶圓上剝離的不同厚度膜的微裂紋密度實驗統(tǒng)計。剝離速度設(shè)定為 10mm/min。

c:不同剝離角度下剝離的不同厚度膜的裂紋擴展概率計算結(jié)果。

d:有限元方法模擬在 30°(左)、60°(中)和 90°(右)剝離角度下,600nm 厚膜的彎曲應(yīng)力分布。下圖顯示了在強制剝離下,金剛石膜頂部(黑色數(shù)字)和底部(紅色數(shù)字)不同位置裂紋的相態(tài)。當(dāng)裂紋尖端附近的應(yīng)力達(dá)到臨界水平時(見方法),裂紋開始擴展,有效地將材料從未破裂狀態(tài)(相值 0)轉(zhuǎn)變?yōu)橥耆屏褷顟B(tài)(相值 1.0)。相場模擬中設(shè)定的裂紋初始尺寸為頂部 56nm,底部 1.2nm,相應(yīng)表面上 95% 的裂紋小于這些尺寸(補充圖 22)。

相關(guān)研究工作由香港大學(xué)Zhiqin Chu、Yuan Lin/北京大學(xué)Qi Wang于2024年聯(lián)合在線發(fā)表在《Nature》期刊上,Scalable production of ultraflat and ultraflexible diamond membrane,原文鏈接:https://www.nature.com/articles/s41586-024-08218-x

轉(zhuǎn)自《石墨烯研究》公眾號